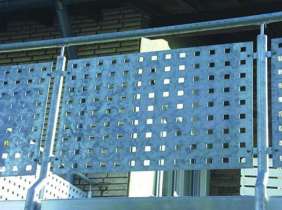

Zinc 240

ZINC 240 hat eine einzigartige Zusammensetzung von modifiziertem Epoxidharz und 100% reinem Zinkpulver. Es kann auf allen Metallen aufgetragen werden und bildet eine flexible, aber dennoch beständige und widerstandsfähige Zink-Harz-Schicht, die durch einen elektrochemischen Effekt einen sehr guten Schutz vor Korrosion bietet. Selbst bei verkratzter oder beschädigter Beschichtung, bietet ZINC 240 einen Korrosionsschutz mittels Kathodenschutz- Effekt zwischen Zink und Metall sowie nicht löslichen alkalischen Produkten (Zinksalze), welche die Oberfläche ebenso vor Korrosion zuverlässig schützen.

TECH-MASTERS Germany

TECH-MASTERS Germany